« Voici le bruit d'un carnet de commandes de tissu bien rempli », s'exclame David Gallimore – le directeur général de The Luxury Fabrics Group – en ouvrant la porte de la salle des machines de l'usine de Bradford, libérant le tsunami sonore d'une centaine de machines à écrire anciennes qui se répand dans tout l'espace.

« Presque toutes les machines sont en marche car c'est une période particulièrement chargée. Nous exportons de nombreux lots de tissus vers le Moyen-Orient, notre troisième plus gros marché après l'Italie et le Japon. » Il n'est pas étonnant que les machines de ces salles caverneuses – la plupart d'entre elles fabriquées par Dornier, un constructeur allemand d'avions de combat – travaillent à plein régime de 6 h à 22 h, les horaires d'ouverture de Luxury Fabrics, lorsque l'on découvre les nombreuses marques exploitées sous leur égide, chacune affichant une histoire et un caché impressionnants. La marque John Foster, créée en 1819, a reçu des éloges pour ses tissus en alpaga et en mohair lors de l'Exposition universelle de 1851. William Halstead, qui s'installa ici en 1877, était quant à lui un tisserand de laine peignée de grande qualité qui faisait la joie des géants de la mode internationale.

Kynoch 1788 est une division de Luxury Fabrics exploitée à Lymehall en Écosse dont le personnel, lors de la Première Guerre mondiale, récoltait de la mousse de sphaigne dans les environs, puis la faisait sécher à une température croissante dans les ateliers de filature avant de l'envoyer aux hôpitaux militaires pour qu'elle soit utilisée comme pansements et comme ouate (la mousse a des propriétés antibactériennes). Charles Clayton, Reid & Taylor et Selka font aussi partie du groupe et sont désormais rassemblés sous la marque Standeven. En 2016, un partenariat exclusif a été formé, ajoutant la laine rare et luxueuse des moutons Escorial australiens au répertoire de la marque. Le mouton Escorial ne fait que les trois quarts de la taille d'un mérinos, son rendement est donc inférieur mais les fibres en tire-bouchon de sa laine en font une matière très durable et élastique.

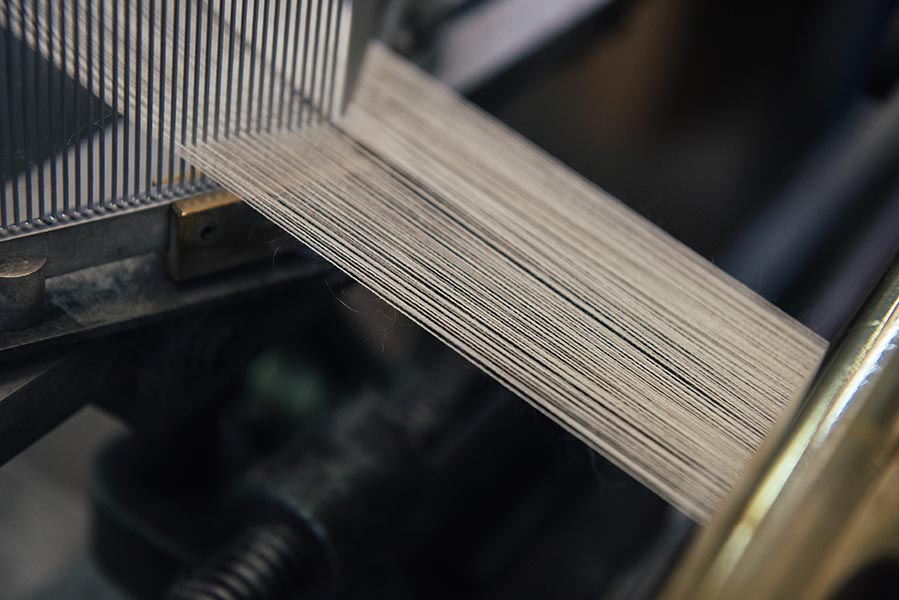

Gallimore nous emmène vers l'une des nombreuses sources de bruit des ateliers, un ourdissoir alimenté en fils par un mur vertical de bobines installées sur le cantre. Une seule chaîne contiendra généralement 5 000 extrémités en moyenne – un nombre qui peut varier à la hausse comme à la baisse selon que les fils sont plus fins ou plus épais – qui sont envoyées dans le tambour d'ourdissage par tranches de 200 avant d'être roulées en ensouple ; un procédé que l'on appelle aussi l'ourdissage de section. L'ensemble du processus fait l'objet d'une surveillance attentive par un personnel hautement qualifié : « Il est essentiel d'obtenir des tensions et des angles précis pendant l'ourdissage et le tissage », explique Gallimore.

Dans la salle suivante, on retrouve le rôle important de la précision le long de la chaîne de production où l'on voit des motifs complexes – un pied-de-poule recouvert de carreaux plus larges, par exemple – apparaître sur les métiers à tisser. L'interaction entre les créateurs internes et les métiers à tisser est une dichotomie parfaite de la créativité et de la méticulosité. Une fois un motif sélectionné, des séquences mathématiques complexes déterminant l'entrelacement des extrémités de la trame avec les extrémités de la chaîne sont écrites à la main et confiées aux opérateurs des machines qui programmeront ces dernières, tandis qu'un plan d'ancrage – dont le principe rappelle le canon goupillé d'un orgue de Barbarie – indique l'ordre dans lequel chaque axe doit être soulevé et à quelle hauteur.

Les tissus obtenus ont droit à des noms magnifiques et émouvants dont la résonance est autant sémantique qu'évocatrice : « Orage Noir est destiné aux tenues de soirée, tandis que Park Lane convient aux costumes urbains traditionnels en Super 120s », explique Gallimore. « Avec Snowdonia, nous recherchions un nom adapté aux vêtements d'hiver que vous pourriez porter pour gravir une montagne... »

Nous entrons enfin dans un atelier de réparation où des repriseurs équipés de jumelles BinoLite – les gardiens d'une technique ancestrale dans l'univers de la laine – hissent le perfectionnisme vers de nouveaux sommets proches de l'obsession. « La nécessité de réparer les défauts est inévitable lorsqu'on travaille avec une fibre naturelle », affirme Gallimore, en désignant une rangée d'ouvriers reprisant dans le tissu de minuscules mèches filantes de fibre détachée. « Ils veillent à ce que le tissu soit propre, impeccable et exempt de contamination. »

Grand amateur de laine, Gallimore se passionne pour le bien-fondé de son installation au cœur de la région traditionnelle de l'industrie lainière britannique. « Pourquoi devrions-nous nous installer ailleurs ? », demande-t-il. « Les pères fondateurs de ces entreprises textiles étaient les acteurs de la révolution industrielle ; ce sont eux dont les employés se tenaient devant les grilles avec des fourches et des bâtons pour empêcher les Luddites de s'introduire dans l'usine et de détruire les nouvelles machines. C'est ici que tout à commencé : Bradford était la ville de la laine. »

Gallery

Les raisons sous-jacentes, poursuit-il, sont similaires à celles qui expliquent pourquoi certains vins sont produits dans certaines régions du globe plutôt que d'autres. « Lorsque l'on parle de viticulture de qualité, on parle de terre, de conditions, de terroir », poursuit-il. « Si l'on veut comprendre pourquoi l'industrie lainière britannique se concentre dans cette région, il suffit de regarder par la fenêtre : les conditions climatiques en sont l'une des raisons. Avant l'invention de l'air climatisé et des déshumidificateurs, l'atmosphère naturelle locale – parce que nous sommes du bon côté des Pennines – offrait une humidité idéale pour traiter la laine. Ce n'est pas par hasard que l'industrie lainière s'est développée de ce côté des Pennines et la filière cotonnière de l'autre. »

Luxury Fabrics emploie environ 250 personnes actuellement, et susciter l'enthousiasme des jeunes travailleurs pour la laine est une priorité majeure dans ses projets de croissance organique. Ils étaient donc enchantés lorsque leur passion collective a reçu un coup de pouce. « Nous venons de recevoir une visite royale – Son Altesse Royale la princesse Anne, le Deputy Lord-Lieutenant, le haut shérif, le Lord-maire – et notre personnel était ravi », raconte Gallimore. « Cette visite leur a vraiment remonté le moral car nous n'avons pas souvent l'occasion de dire à quel point nous sommes fiers ou passionnés par notre travail. Les visiteurs se promenaient en posant des questions et manifestaient un réel intérêt. Nos artisans étaient fiers et ils ont senti que leurs compétences et leur expérience étaient véritablement reconnues. » Les compétences et l'expérience auxquelles il fait allusion sont rares et durement acquises et nous les devons à de nombreuses générations